塑胶模具在汽车领域有哪些重要体现?

人气:37 发表时间:2025-08-22 14:51:54

塑胶模具不仅是汽车零部件成型的工具,更是推动行业轻量化、智能化、环保化转型的核心载体。其技术迭代与材料创新持续突破性能边界,为汽车设计提供无限可能,同时通过降本增效与可持续发展路径,重塑未来汽车制造的格局。

塑胶模具作为现代汽车制造中不可或缺的关键技术,其应用深度与广度直接影响着汽车的设计创新、生产效率、轻量化进程及环保性能。以下是塑胶模具在汽车领域的几个重要体现:

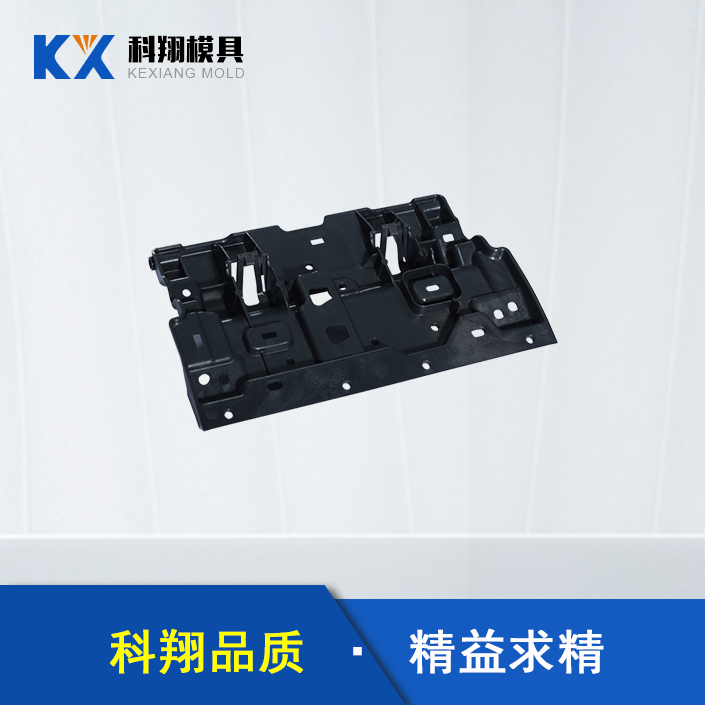

一、内外饰件制造的核心支撑

汽车内外饰件是塑胶模具应用最广泛的领域之一。从仪表板、车门内饰板到保险杠、车灯外壳等,塑胶模具通过精密注塑技术实现复杂形状与表面效果的成型。例如:

高精度外观要求:塑胶模具可生产出具有哑光、高光或纹理表面的部件,满足消费者对美观与质感的需求。

结构一体化:通过模具设计实现多部件集成,如集成控制按键的仪表板,减少装配工序,提升整体稳定性。

轻量化替代:塑料件替代传统金属件,显著减轻车身重量,例如塑料保险杠比金属版本轻30%以上,直接提升燃油经济性。

二、功能结构件的性能保障

在汽车核心功能部件中,塑胶模具同样扮演重要角色:

耐高温与机械强度:发动机舱内的进气歧管、油底壳等部件需承受高温和机械压力,通过工程塑料(如PA、PPS)配合精密模具制造,确保长期可靠性。

密封与安全性:燃油系统、制动系统中的塑料管路接头,通过模具精准成型,保障密封性能,防止泄漏风险。

电子部件保护:传感器外壳、线束连接器等通过塑胶模具实现防水、抗震设计,提升电气系统稳定性。

三、推动汽车轻量化与节能减排

塑胶模具技术是汽车轻量化战略的关键驱动力:

材料创新应用:配合高强度塑料、纤维增强复合材料,模具可成型薄壁、中空结构件,在减重的同时维持结构强度。

工艺优化:如顺序阀热流道技术、低压注塑等先进模具工艺,减少材料浪费,缩短成型周期,降低生产成本,助力大规模轻量化应用。

四、技术挑战与创新突破

面对汽车行业的高标准,塑胶模具技术持续创新:

高精度与表面处理:模具加工精度需达±0.02mm级别,表面抛光工艺避免微孔残留,确保部件无菌性(如医疗级塑料件)。

多材料共注塑:通过模具设计实现软硬材质结合(如内饰件的软触表面与结构骨架),提升用户体验。

智能化制造:集成传感器与物联网技术,实时监控模具温度、压力参数,优化生产流程,减少缺陷率。

五、环保与可持续性转型

随着全球环保法规趋严,塑胶模具助力汽车行业绿色转型:

可回收材料应用:模具适配再生塑料或生物基材料(如PLA),减少碳排放与资源消耗。

长寿命模具设计:通过耐磨涂层、优化冷却系统延长模具使用寿命,降低更换频率,减少废弃物。

六、产业链协同与效率提升

塑胶模具的精密制造促进汽车产业链协同:

缩短开发周期:3D打印模具技术快速验证原型,减少传统模具试错时间,加速新车型上市。

供应链优化:模块化模具设计便于零部件标准化生产,降低车企库存压力,提升供应链韧性。

拨打电话

拨打电话 在线客服

在线客服