汽车行业哪些部件使用塑胶模具最多?

文章来源: 科翔模具 人气:2533 发表时间:2025-07-29 11:33:20

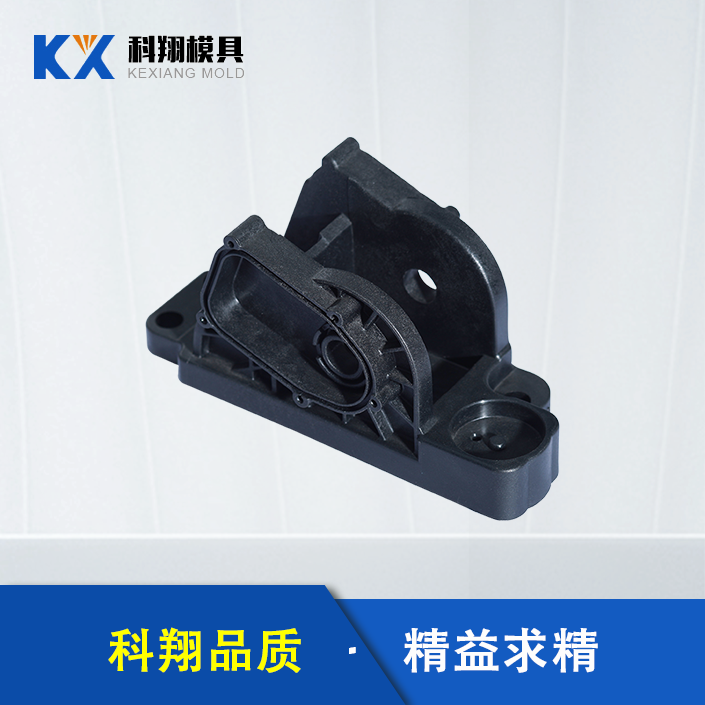

在汽车制造业中,塑胶模具的应用广泛且关键,尤其在轻量化、设计灵活性和成本控制方面具有显著优势。科翔塑胶模具厂家分析,以下是使用塑胶模具最多的汽车部件及其相关技术趋势:

一、汽车内外饰件(占比最高)

仪表板总成

- 包括主仪表台、副仪表台及管梁总成,通过注塑模具成型复杂曲面,集成空调出风口、显示屏支架等功能模块。

- 材料多采用ABS、PP等,兼顾强度与表面质感,部分高端车型使用碳纤维增强塑料(CFRP)以减轻重量。

车门内饰板与门护板

- 涵盖门把手、扶手及隔音结构,模具设计需考虑人机工程学与装配便利性,常用材料包括PC/ABS合金和软质聚氨酯(PU)。

保险杠系统

- 前后保险杠采用吹塑或注塑工艺,多腔模具实现批量生产,材料以PP+GF(玻璃纤维)为主,兼具吸能与美观特性。

灯具组件

- 头灯、尾灯壳体及导光条通过高精度注塑模具成型,需满足透光性、耐高温要求,材料多为PMMA或PC。

顶棚与座椅骨架

- 采用发泡注塑工艺,模具设计优化重量分布,材料以聚丙烯为主,兼顾舒适性与耐用性。

二、功能与结构件(技术密集型)

发动机周边部件

- 进气歧管、油底壳等采用耐高温工程塑料(如PPS、PA66),模具需耐高压注塑并控制变形。

电池与电控系统

- 新能源汽车的电池盒、电机壳体通过多材料注塑成型,模具集成嵌件焊接、热流道技术以提升密封性。

车身轻量化部件

- 如翼子板、后备箱盖等,使用长纤维增强塑料(LFT)模具,实现高强度与减重目标,替代传统金属件。

三、技术趋势与创新

智能化模具设计

- 采用CAD/CAM仿真优化流道布局,减少材料浪费;热流道技术提升大型部件成型效率。

新材料应用

- 碳纤维复合材料、生物基塑料逐步替代传统钢材,推动模具向高压成型、微发泡工艺发展。

模块化生产

- 单副模具兼容多车型部件,通过快速更换模芯适应市场变化,降低车企换线成本。

汽车内外饰件是塑胶模具应用最密集的领域,占比超过80%;功能与结构件则因轻量化需求快速增长。未来,随着新能源汽车普及与智能制造推进,塑胶模具将向更高精度、多功能集成方向演进,进一步支撑汽车工业的绿色转型。

拨打电话

拨打电话 在线客服

在线客服